波峰焊焊接不良分析(1)

發(fā)布時(shí)間:2022-07-19 瀏覽:次 責(zé)任編輯:晉力達(dá)

殘留多

⒈FLUX固體含量高,不揮發(fā)物過(guò)多。⒉未預(yù)熱或預(yù)熱溫度過(guò)低(浸焊時(shí)間過(guò)短)。

⒊走板速度太快(FLUX未能完全揮發(fā))。⒋錫爐溫度不夠。⒌錫爐中雜質(zhì)過(guò)多或錫的度數(shù)較低。

⒍添加抗氧化劑或抗氧化油。⒎涂布過(guò)多的助焊劑。⒏PCB切割或開(kāi)放式元件太多,沒(méi)有預(yù)熱。⒐不成比例的元件腳和板孔(孔太大)使助焊劑上升。

⒑PCB預(yù)涂松脂本身。⒒在搪錫工藝中,FLUX濕潤(rùn)性太強(qiáng)。

12.PCB工藝問(wèn)題,過(guò)孔太少,導(dǎo)致FLUX揮發(fā)不暢。⒔手浸時(shí)PCB進(jìn)入錫液的視角不對(duì)。

14.FLUX長(zhǎng)時(shí)間不添加稀釋劑。

起火

1.未添加阻燃劑的助焊劑燃點(diǎn)過(guò)低。2.無(wú)風(fēng)刀,導(dǎo)致助焊劑涂布過(guò)多,預(yù)熱時(shí)滴在加熱管上。

3.風(fēng)刀的角度不對(duì)(使助焊劑在PCB涂布不均勻)。⒋PCB上膠條太多,點(diǎn)燃膠條。

5.PCB上助焊劑過(guò)多,滴到加熱管上。

6.走板速度太快(FLUX未完全揮發(fā),FLUX滴)或過(guò)慢(導(dǎo)致表面熱溫度過(guò)高)

7.預(yù)熱溫度過(guò)高。8.工藝問(wèn)題(PCB板材不好,加熱管和PCB距離太近)。

腐蝕

(元件發(fā)綠,點(diǎn)焊發(fā)黑)

⒈銅與FLUX啟動(dòng)化學(xué)變化,形成綠銅化合物。

⒉鉛錫與FLUX啟動(dòng)化學(xué)變化,形成黑色鉛錫化合物。

⒊預(yù)熱不足(預(yù)熱溫度低,板速快)導(dǎo)致預(yù)熱不足FLUX殘留多

4.吸水現(xiàn)象發(fā)生在殘留物中(水溶物導(dǎo)電率不達(dá)標(biāo))

5.使用需要清洗的FLUX,未清洗或焊接后未及時(shí)清洗。FLUX活性過(guò)強(qiáng)。

7.電子元件和FLUX活性物質(zhì)反應(yīng)。

漏電

(絕緣性差)

⒈FLUX在板上形成離子殘留FLUX殘留吸水,吸水導(dǎo)電。⒉PCB設(shè)計(jì)不合理,走線太近等。

⒊PCB阻焊膜質(zhì)量差,易導(dǎo)電。

漏焊

⒈FLUX活性不夠。⒉FLUX濕度不夠。⒊FLUX涂布量太少。⒋FLUX涂層不均勻。

⒌PCB區(qū)域性涂不上FLUX。⒍PCB沒(méi)有區(qū)域沾錫。⒎部分焊接層或焊腳氧化嚴(yán)重。

⒏PCB不合理的布線(元件分布不合理)。⒐走板方向不對(duì),錫虛預(yù)熱不夠。

⒑錫含量不足或銅含量過(guò)高;【錫液溶點(diǎn)(液相線)上升導(dǎo)致雜質(zhì)超標(biāo)】

⒒發(fā)泡管堵塞,發(fā)泡不均勻,導(dǎo)致FLUX在PCB涂布不均勻。

⒓風(fēng)刀設(shè)置不合理(FLUX未吹勻)。⒔走板速度與預(yù)熱配合不好。

⒕操作方法不當(dāng)。⒖鏈條傾角不合理。⒗波峰不平。

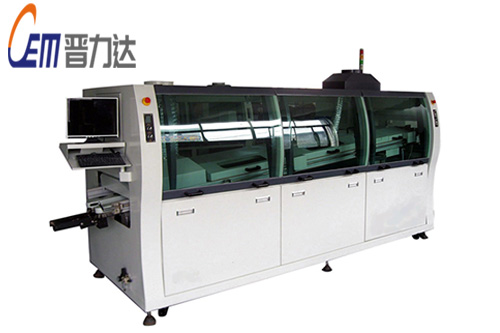

深圳市晉力達(dá)電子設(shè)備有限公司

深圳市晉力達(dá)電子設(shè)備有限公司